金藏新材料科技公司精通冷压球团原理、技术指标、强度检测及粘合剂原料成分配方、工艺流程、生产制备等技术,开发的冷压球团粘合剂可解决除尘灰、氧化铁皮、含铁尘泥、焦末、铁粉矿渣等物质直接废弃造成的资源浪费和环境污染,达到节能降耗、保护环境、提高球团矿品位等功效作用,用途于钢铁、冶金、煤炭、化工等行业效益高。

冷压球团原理

冷压球团是将细磨物料在机械力和毛细力作用下形成一定粒度的生球,生球质量受原料种类、物化特性、粘结剂种类和用量、压球设备的工艺参数和操作等因素的影响。物料在成球过程中,球团粘结剂于此作用是改善物料的成球性,提高生球内颗粒之间的分子粘结力,继而提高生球的强度,如冷压球团粘结剂溶于水会形成一种粘性溶液,包裹于颗粒表面,物料颗粒接触时呈“薄膜状”连接键,因而使生球具有较高的强度。

水分在细磨物料中的形态分为分子水、毛细水和重力水,分子水又分为吸附水和薄膜水,吸附水的性质与一般液体水的性质有很大的差别,它没有溶解盐类的能力,也没有从一个颗粒直接转移到另一个颗粒的能力,它的转移只能以水蒸气方式进行;当固体颗粒表面达到最大吸附水层后,再进一步润湿颗粒时,在吸附水的周围就形成薄膜水,细磨矿粒间距离越小,薄膜水的粘滞性就越大,矿粒就越不容易发生相对的移动,对生球来说,生球的强度就越好;当细磨物料超过最大分子结合力时,物料层中就出现毛细水,物料的成球速度就决定于毛细水的迁移速度;当细磨物料层完全为水所饱和,即超过最大毛细水含量之后,超过的水分子不能为毛细管引力所保持,而受重力的支配,这种水就叫重力水,重力水在成球过程中是有害的。

生球在干燥过程中,生球表里会发生湿度差,从而引起表里收缩不均匀,使球产生裂纹,影响其轻度,同时生球在干燥过程中生球内产生蒸汽,若蒸汽不能及时扩散到生球表面,球内蒸汽压增大,就会爆裂。所以生球干燥必须在不爆裂的条件下进行,其干燥的速度与干燥需要的时候,取决于干燥介质的温度与流速、生球的结构与初始温度、生球的粒度、球层的高度和添加剂的种类和数量等因素。

构成生球原料的颗粒愈细,生球愈致密,则生球的爆裂温度就愈低,这是因为细粒原料构成的球,其内部毛细管孔径非常小,水分迁移慢,容易形成干壳,内部蒸汽扩散阻力也大,所以对这种球必须在较低的温度下进行干燥,在球团生产中干燥强度是非常重要的。所以,用细粒颗粒造球,通过添加粘结剂来提高生球爆裂温度。

在冷压球团矿制备过程中,物料不仅由于粒子密集而发生物理性质(密度、孔隙度、形状、大小和机械强度等)上的变化,而且也发生了化学和物理化学性质(化学成分、还原性、还原膨胀性、低温还原粉化性能、高温还原软化性能、熔滴性性能等)上的变化,从而使物料的冶金性能能得到改善。

原理总结:在由粉料配以固体还原剂(煤粉和焦粉等)于适当的粘结剂充分混合后,于压球机在一定压力下,使粉末物料在模型中受冷压成为具有一定形状、尺寸、密度的轻度的块状物料,成块后一般还需要经过相应的低温冷压固结,使之成为具有较高强度的含碳冷压球团。

冷压球团的生产制备及工艺技术

冷压球团是将细磨精矿制成能满足冶炼压球的块状物料的一个加工过程,即在一定冷压力下,使粉末物料在模型中受压成为具有一定形状、尺寸、密度的轻度的块状物料,成块后一般还需要经过相应的固结,使之成为具有较高强度的团块,其工艺流程为:将准备好的原料(细磨精矿或其他细磨粉状物料,添加剂或粘结剂等),按一定比例经过配料、混匀,由球团设备制成冷压成直径50-60 mm尺寸的生球,然后采用干燥和焙烧或其他技术方法使其发生一些列的物理化学变化而硬化团结为冷压球团,此球团即可有足够的强度回炉炼钢炼铁。

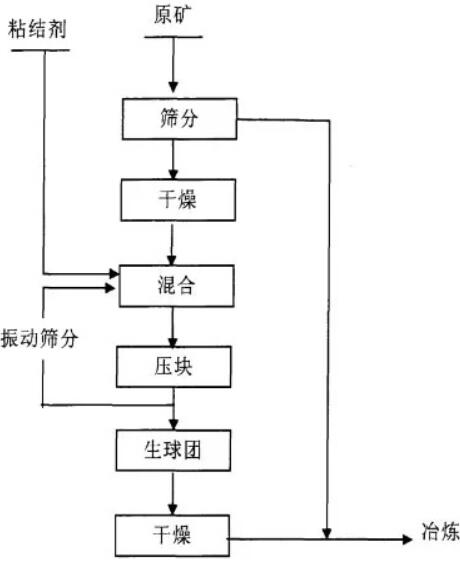

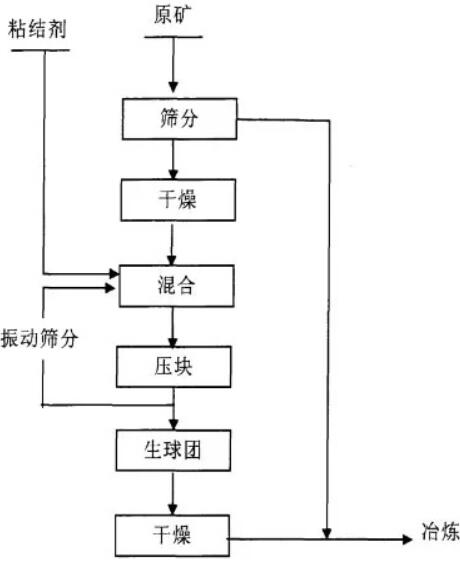

冷压球团的生产工艺主要是原料的准备、配料、混合和造球,工艺流程图如下

工艺流程说明:物料通过振动筛选入轮碾机内充分粉碎,通过搅拌机内加入粘合剂充分搅拌后进入轮碾机中碾压使物料中3mm以上的颗粒破碎,然后通过振动皮带进入成型机造球,合格的球团通过网代烘干机将水分降到1.5%以下,通过提升机进入成品库,使用时从成品库中取出即可进炉使用。

粘合剂的选配:在混碾时一般要给原料中加一定的粘接剂,其主要是增加原料之间的粘接性、吸附性分散性。粘接剂主要分为无机粘接剂和有机粘接剂,性能良好的有机粘接剂应具有以下条件:

1、分子结构具有多个极性基,并且能够与精矿表面发生强烈的化学吸附作用;

2、具有增强矿物表面亲水的亲水基因;

3、有足够的相对分子质量和黏度,本身链架不易断裂;

4、分子链较长,支链较多;

5、芳香结构优于脂肪结构;

6、同时还应根据各公司电炉及产品的要求结合当地实际情况选用粘接剂。

冷压球团粘合剂含配方比例及成分:

冷压球团粘合剂配方比例含有55‑94%的硅酸钠、5‑30%的增稠剂和1‑15%的固化剂,成分增稠剂含羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素、聚丙烯酰胺、聚乙烯醇、黄原胶、淀粉和糊精;成分固化剂含丙基三甲氧基硅烷、三乙酸甘油酯和气相二氧化硅。该配方冷压球团粘合剂用于高含铁量铁精粉制备冷压球团,效益更好。

十大冷压球团技术指标

生产冷压球团的物理指标主要指湿球落下强度、生球的抗压强度、生球落下强度、热强度、孔隙率等,化学指标主要指入炉的各种反应性能,如还原性状、高温软化及熔融特性等,业内有球团生产十大主要指标之说。

1、湿球落下强度:经过压球机冷压成型的湿球经过筛分和一次转运到烘干窑,因此需要一定的落下强度在运输中不破裂变形少。

2、生球落下强度:经过烘干窑烘干的生球要经过多次的转运入炉,需要足够的落下强度保证在运输的过程中不破裂及不变形。

3、生球抗压强度:生球须有一定的抗压强度,以承受生产在烘干的过程中各种应力。布料上层压力、成品料仓堆积压力等等。

4、生球热强度:生球在烧结过程中要保证一定的热强度,以免破裂粉化。

5、生球孔隙率:指生球体积内空隙体积占生球总体积的百分率,空隙额大小和分布特性与球团的强度有密切的关系,随着孔隙率的减小和晶体半径的缩小,球团强度的逐步提高。

6、球团还原性度:指球团在炉内还原时的体积膨胀和球团还原后的强度,一般要求炉内球团还原度达到60%。

7、球团高温软化及熔融特性:球团矿在冶炼过程中会被还原,随着温度的升高,逐步熔化,为避免粘稠的熔化带扩大,要求球团软化区间不能太宽,熔点不能太低。

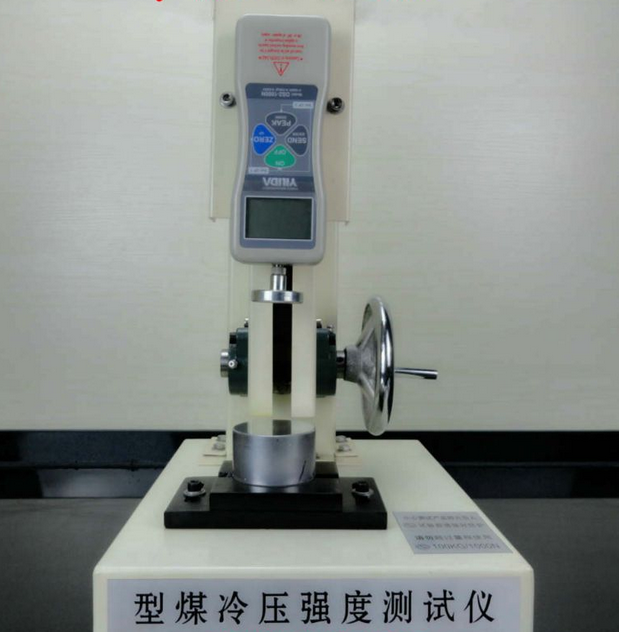

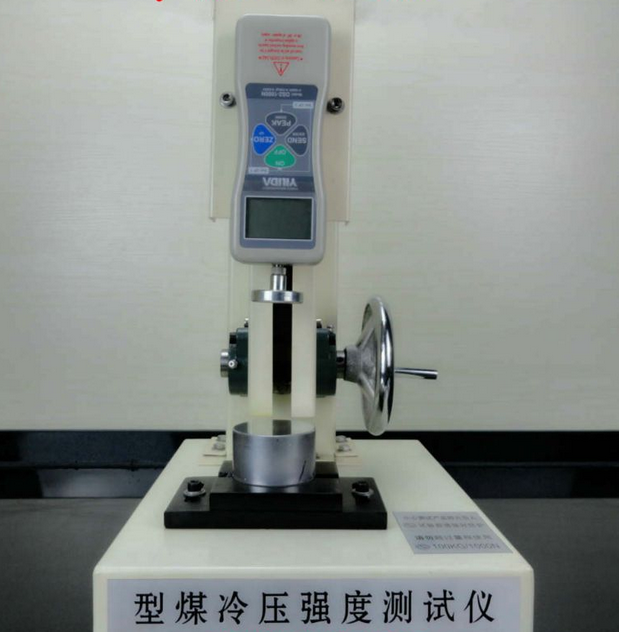

8、冷压球团强度检测:使用冷压球团强度检测仪(下图)时,可将待测球团集中放置后逐一将其送至压球机处进行压球强度测试,通过滑动座与固定座合拢与分离,分别在压球组件的作用下自动实现球团的强度测试和在碎球清扫组件的作用下实现碎球的自动清理,实现连续性、自动取样测样;降低劳动强度,提高分析检测准确性。

9、冷压球团综合合格率:大于或等于95%;

10、冷压球团转鼓指数:指把一定量的球团放入转鼓,按一定的速度转一定的圈数后,大于一定规格的球团占总数的比例,是判定球团矿机械强度的重要指标,一般是大于96%。

冷压球团设备:对辊压球机(用于混合和造球)

金属粉矿的压制生产球团的过程可以看成是连续成型过程。它开始于粉矿被咬入的截面,结束于两轧辊中心联线的轧出断面。粉矿的造球过程主要是靠粉矿与对辊表面之间的摩擦力作用以及粉矿颗粒间的内摩擦和粘结剂作用使粉矿被连续咬入并成型。

为提高压球机的生产率,两压辊的转速越快越好,但原料随着压辊间的挤压,松散原料间的内部空气会逐渐排出,当压辊转速太快时,球团的表面会因原料间气体来不及排出而留下裂纹,导致球团的强度降低甚至无法成球;各种原料因松散状态时内部空气量的不同,物料的特性不同,因此要求压制球团时压辊表面的线速度不同,不同原料的压球需经过多次试验才能找到最适合的线速度。

为提高球团的强度,在生产时有一个误区,认为两压辊间的压力越大,球团的强度越高。但实际上物料的分子间所承受的压力有一极限,当压力超过这一极限时,物料分子间会出现滑移,导致物料被压溃,此时出现大量的半球,成球率大大减小,同时也会降低球团的强度,所以目前国内压球机一般均采用液压装置为两压辊间提供反压力,并要求其压力可调。

冷压球团高炉使用比例:

我国冷压球团高炉使用比例曾长期使用高达75%球团的钢铁炉料结构,2016年1月,进行了短期100%球团的高炉试验,运行高效,获得成功,但在提高钢铁高炉使用球团的比例时,首先要对若干技术方面进行分析评估,做出正确选择,方达预期目的。

1、炉料结构

当高炉使用球团比例较低时,基本使用的是酸性球团加块矿,与高碱度烧结矿搭配。随着球团比例升高成为主要的铁料时,则会出现多种炉料结构供选择,主要有三种:碱性球团+烧结矿、碱性球团+酸性球团、酸性球团+超高碱度烧结矿。由于我国企业基本是以烧结矿为主,配加酸性球团和块矿,所以球团比例大都在20%以下,如将球团比例提高到40%以上,可选择的技术路线可以是多样的,各厂可根据球团比例的高低、铁矿资源情况、球团生产及烧结生产设备状况、球团及烧结矿生产转变的难易程度,对球团还原性和高温性能的要求等多方面,进行综合技术分析,最终确定最经济的炉料结构。

2、高炉操作

当改变了炉料结构后,高炉操作也应进行相应的调整,如料序调整、布料方式、炉热控制,以保证炉料在炉内的合理分布,实现高炉顺行和高效低耗。

总结:提高冷压球团高炉使用比例具有提高高炉产量和降低燃料比的效果,前提是高炉使用高品位低杂质的球团(例如>65%),才能使钢铁高炉的入炉品位提高、高炉渣量降低。

冷压球团的制备是冶金工艺的重要组成部分,不仅能改善物料的冶金物理化学性质,还是实现工业固体废弃物资利用与循环经济的重要途径,所以广泛用途于有色冶金、煤炭工业、化工、水泥、耐火材料、建筑材料等处理废弃物料,高效生产含碳球团,提高产品品质和节能降耗,助力球团厂家获得更好收益。